·木材科学与低碳利用

高温热处理对毛竹防霉性能的影响

(1. 南京林业大学材料科学与工程学院,南京 210037; 2. 福建吉兴竹业有限公司,三明 365001)

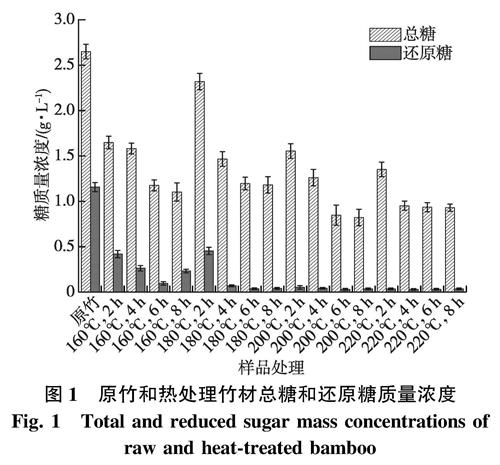

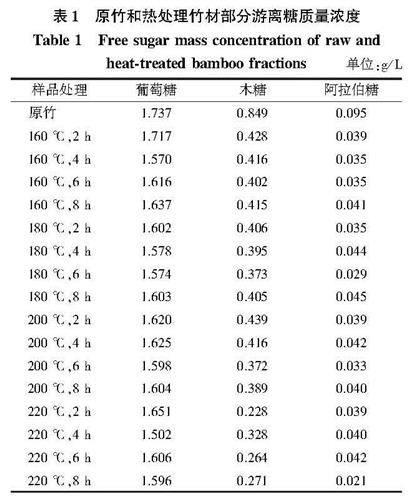

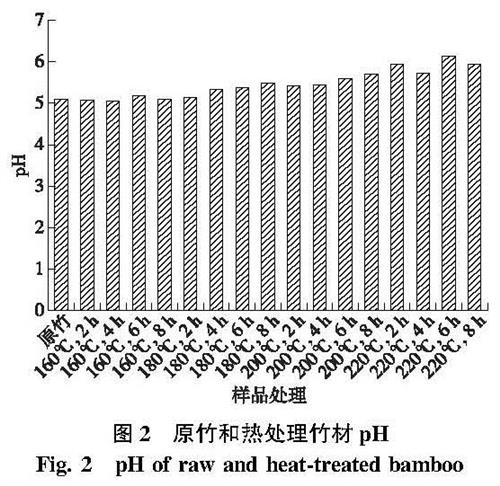

以毛竹为原料,在160,180,200,220 ℃下分别进行2,4,6,8 h的热处理,重点分析总糖、还原糖、游离糖,pH、吸湿性的变化,结合黑曲霉的霉变测试,揭示高温热处理竹材的霉变机理。研究显示:竹材中总糖和还原糖的质量浓度总体呈现出下降的趋势,总糖与还原糖的最低质量浓度分别为0.83和0.05 g/L,相比未处理竹材分别降低了68.7%和95.3%。同时,游离糖中的葡萄糖相比未处理竹材降低了13.5%; 木糖与阿拉伯糖分别下降了73.1%和77.9%。而且,竹材的pH呈现出逐渐上升的趋势,维持在5.07~6.13,呈现出有利于霉菌生长的弱酸性环境。但是,高温热处理增大了竹材的接触角,润湿性降低,能阻碍霉菌生长的水分供应。黑曲霉测试显示:热处理能在一定程度上延缓竹材的霉变速率,但在160,180,200 ℃时竹材的感染面积占比均超过了75%,防治效力为0。即使在220 ℃时,霉菌感染面积仍接近50%,防治效力仅为50.0%。研究表明,尽管高温热处理降低了竹材的润湿性,糖分也明显减少,在一定程度上抑制了霉菌生长的营养物质和水分供给,延缓了霉菌的生长速率,但是竹材中保留的葡萄糖、木糖及阿拉伯糖等,以及适宜的pH仍为霉菌生长提供了充足条件,导致高温热处理对竹材霉变影响不明显。

Effect of high-temperature heat-treatment on the mould resistance of moso bamboo

(1. College of Materials Science and Engineering, Nanjing Forestry University, Nanjing 210037, China; 2. Fujian Jixing Bamboo Co. Ltd., Sanming 365001, China)

Because of its fast growth rate, renewable, high strength and easy processing, bamboo has been widely used in many fields of daily life, such as furniture manufacturing, building materials, craft supplies. However, due to its rich nutrients, such as sugar, protein and starch, bamboo is susceptible to fungi, bacteria and pests, resulting in the drawbacks of easy mold, decay and deformation, which limit the application fields of bamboo to a certain extent. Therefore, the mildew mechanism of heat-treated bamboo was explored by studying the changes of mass concentration, hygroscopicity and pH of residual total sugars, reducing sugars and free sugars in bamboo by high-temperature heat treatment process, and the mildew performance of the heat-treated bamboo on Aspergillus niger. As a type of raw material, the moso bamboo samples were heat-treated at 160, 180, 200 and 220 ℃ for 2, 4, 6 and 8 h, respectively, to analyze the changes of the total sugar, reduced sugar, free sugar, pH and hygroscopicity, and the mold mechanism of high temperature heat-treated bamboo combined with the Aspergillus niger mold test was investigated. This study revealed that the contents of the total and reducing sugars of bamboo displayed a decreasing trend, in which the lowest values were 0.83 and 0.05 g/L, respectively, which were reduced by 68.7% and 95.3% compared with the untreaded bamboo. Meanwhile, glucose in free sugars, xylose and arabinose were decreased by 13.5%, 73.1% and 77.9% compared to the nature bamboo, respectively. Moreover, the pH of bamboo gradually increased and maintained in the range of 5.07-6.13, providing a weak acidic environment favorable to the growth of mold fungi. However, the high-temperature heat treatment increased the contact angle and reduced the wettability of the bamboo, which can hinder the water supply for mold growth. The Aspergillus niger test showed that the heat treatment could delay the rate of the mold of bamboo to a certain extent, but the infected areas percent of the bamboo at 160, 180 and 200 ℃ were more than 75%, and the effectiveness of control was zero. The area infected by mold was still close to 50% even at 220 ℃, and the efficacy of control was only 50.0%. This study indicated that the high-temperature heat treatment reduced the wettability and the sugar content of the bamboo, which inhibited the nutrient and water supply for mold growth to some extent and retarded the growth rate of mold. However, the glucose, xylose and arabinose were retained in the bamboo and the suitable pH still provided sufficient conditions for mold growth, resulting in an insignificant effect of the high-temperature heat treatment on bamboo mold.

heat treatment; bamboo; characteristics of mildew; total sugar; pH

DOI: 10.13360/j.issn.2096-1359.202211011

基金项目:福建省科技计划项目(2021S0021); 江苏省农业科技自主创新资金项目[CX(20)3174]。

作者简介:郭志豪,男,研究方向为竹质材料加工与改性。通信作者:何文,男,副教授。E-mail:hewen2011@njfu.edu.cn

引言

竹子因其生长速度快、可再生、强度高、易加工等特点,已广泛应用于社会生活的诸多领域,如家具制造、建筑材料、工艺用品等。然而,竹子中由于含有丰富的营养物质,如糖分、蛋白质和淀粉等,容易受到真菌、细菌和害虫的侵害,导致其容易发霉、腐朽和变形[1],在一定程度上限制了竹材的应用领域。目前,为了改善竹制品的生物耐久性和尺寸稳定性,热处理技术已经被广泛应用于竹材加工行业[2]。该方法主要是通过对竹材进行高温热处理使竹材中的半纤维素发生降解,降低竹材中的游离羟基含量和部分营养物质[3],最终实现提高竹材尺寸稳定性和耐腐性能的目的[4]。

Salim等[5]分别以植物油、桐油、甲基硅油等对3年生竹材采用温度为140~220 ℃,时间为30,60 min的条件进行油热处理,探讨了油热处理对竹材化学成分的影响,结果显示,热处理后半纤维素含量明显降低,纤维素、木质素含量相对增多,竹材的尺寸稳定性显著提高。林勇等[6]以6年生毛竹材为研究对象,采用160,180和200 ℃的高温对毛竹材进行4 h的热处理,研究结果显示,热处理后毛竹的气干密度、全干密度、平衡含水率以及尺寸稳定性随着热处理温度的升高而降低。Cheng等[7]和包永洁[8]分别采用热水和高温热蒸气为介质对竹材进行热处理,研究指出,毛竹材表面润湿性有明显降低,尺寸稳定性和防腐性能得到显著提高,而对力学性能影响不显著。然而,上述研究均指出经过热处理后,竹材仍然存在霉变现象。

霉菌是异养生物,需要利用有机物质作为碳源、氮源和能源,以维持细胞的正常代谢活动。竹材中具有丰富的营养物质(淀粉、可溶性糖、蛋白质、脂肪),为霉菌生长提供了充足的养分。通常,霉菌在环境温度为15~35 ℃、相对湿度为75%~95%的条件下即可快速繁殖,而竹材极易吸湿吸水,特别适于霉菌生长与繁殖。同时,霉菌生长的pH范围较广,在pH为3~11时均能生长,而大多数生物质原料的pH为5~9。因此,在自然环境下竹材十分容易受到霉菌的侵蚀。一直以来,相关研究人员对原竹的霉变机制以及防霉方法进行了广泛而深入的报道[9-11]。然而,针对高温热处理竹材霉变机理的研究并不多见[12-13]。

笔者以毛竹为研究对象,通过研究高温热处理工艺对竹材中残留总糖、还原糖以及游离糖质量浓度、吸湿性和pH的影响,探讨热处理竹材对黑曲霉的霉变特性,为今后热处理竹材的防霉研究提供一定的理论基础,进一步拓宽竹材的应用领域,促进竹制品的高值化利用。

1 材料与方法

1.1 试验原料

毛竹,竹龄4 a,取自浙江省诸暨市(29°43'N,120°14'E),所有竹片均按统一高度取材,密度0.674 g/cm3,含水率18%~24%。霉菌为黑曲霉BNCC186308(Aspergillus niger,购自北纳创联生物有限公司。

1.2 试验方法

1.2.1 竹材热处理

先将获取的毛竹去除竹青、竹黄后制备成尺寸为50 mm(长)×20 mm(宽)×5 mm(厚)的竹片。将制备好的竹片放入管式炉内,将氮气以300 mL/min 的速度扩散到管式炉中,持续15 min排出管式炉内的空气。然后,将氮气扩散速度调整到100 mL/min,热处理温度分别设定为160,180,200,220 ℃,热处理时间分别为2,4,6,8 h 4个梯度。热处理结束后,待管式炉温度冷却到室温,将竹片取出放入密封袋备用。

1.2.2 热处理竹材的总糖和还原糖检测

配制DNS试剂:将6.3 g 3,5-二硝基水杨酸和262 mL 2 moL/L的NaOH溶液,加入500 mL含有185 g酒石酸钾钠的热水溶液中,再加入5 g苯酚和5 g亚硫酸氢钠,搅拌溶解; 冷却后加蒸馏水定容至1 000 mL,存入棕色瓶中,放置5 d后备用; 准确称取105 ℃干燥至恒定质量的无水葡萄糖100 mg,置于100 mL容量瓶中,加水定容至刻度混匀,得到1 mg/mL的标准葡萄糖溶液。

建立还原糖标准曲线和总糖标准曲线,待测样品中糖分质量浓度的测试:将热处理竹材表层部分用刀片切割下来后用植物粉碎机粉碎成粒径0.250~0.425 mm(40~60目)的粉末; 称取样品粉末1.5 g,放入水解瓶中,加入30 mL蒸馏水,于50 ℃的水浴恒温振荡器中振荡提取30 min,快速过滤定容至50 mL备用; 量取1 mL按照标准曲线测试方法测定还原糖和总糖的质量浓度,平行样测定5次,其中,游离糖(葡萄糖、木糖、阿拉伯糖)的质量浓度采用液相色谱检测, 流动相为水,柱温为70 ℃,流速为0.68 mL/min。

1.2.3 竹材的pH检测

竹材pH测定参照GB/T 6043—2009《木材pH值测定方法》进行。将制备好的竹片破碎后在室内气干,均匀混合后取约200 g,用植物粉碎机粉碎成粒径0.250~0.425 mm(40~60目)的竹粉。称取竹粉3 g,置于50 mL烧杯内,加入蒸馏水30.0 mL搅拌5 min,放置15 min后再搅拌5 min,静置20 min,测定pH。每一种竹粉平行测定5次,5次测定结果差值不得大于0.04,取其算术平均值为测定结果。

1.2.4 竹材的表面润湿性测定

采用液滴法测定高温热处理竹材的接触角。以去离子水为介质,在温度20 ℃和相对湿度40%~50% 的条件下,使用SCA20(德国Dataphysics)自动接触角仪进行测量,记录液滴与试样表面接触在0 s时的瞬时静态接触角。靠近竹青层,每个剖面选取3个不同的位置进行测量,重复6次计算其平均值。吸湿性根据GB/T 1934.2—2009《木材湿胀性测定方法》进行测试,将未处理竹材和热处理竹材在鼓风干燥箱内105 ℃烘至绝干,称质量,然后将干燥后的样品放入温度25 ℃、相对湿度75%的恒温恒湿箱内3 d,取出测试其质量,按照上述步骤重复6次计算其吸湿性。

1.2.5 竹材的防霉性能测试

参照GB/T 18261—2013《防霉剂对木材霉菌及变色菌防治效力的试验方法》对测试样品进行防霉测试。向已灭菌的玻璃培养皿里倒入霉菌培养基(质量分数2%的麦芽糖和1.5%的琼脂),待冷却后接种供试霉变菌种,在28 ℃和相对湿度85%条件下培养7 d,在培养基上放置已灭菌的U形玻璃棒,上面再放置待测已灭菌的竹材样品,28 d后检查竹材样品的感染值(变色等级的平均值)。变色等级分布为0~4级:0级,没有霉菌生长; 1级,霉变面积占比<25%; 2级,霉变面积占比为≥25%~50%; 3级,霉变面积占比为≥50%~75%; 4级,霉变面积占比≥75%。计算霉变防治效力(E:

E=(1-(D1)/(D0))×100% (1)

式中:D1为处理试样的平均感染值; D0为对照试样的平均感染值。

2 结果与分析

2.1 热处理工艺对竹材中糖分的影响

原竹和热处理竹材总糖及还原糖质量浓度见图1。由图1可知,未处理竹材的总糖和还原糖质量浓度分别为2.65和1.06 g/L。研究显示,随着热处理温度和时间的增加,竹材总糖和还原糖的质量浓度均呈现明显的降低趋势。在热处理工艺为200 ℃和8 h时,竹材显示出最低的总糖质量浓度,约0.83 g/L,相比原竹降低了68.7%; 然而,当温度为220 ℃,热处理时间为6~8 h时,竹材总糖质量浓度有轻微的增加,约为0.94 g/L。在热处理条件为200 ℃和6 h时,竹材的还原糖质量浓度约0.05 g/L,相比原竹降低了95.3%; 进一步地,随着热处理温度和时间的增加,还原糖质量浓度不再发生明显的变化。由于竹材中木质素不含糖结构,其热降解产物不能转化为糖分。竹材中90%以上半纤维素为木聚糖,构成半纤维素的糖基主要有D-木糖、D-甘露糖、D-葡萄糖、L-阿拉伯糖、D-半乳糖、4-氧甲基-D-葡萄糖醛酸以及少量L-岩藻糖、L-鼠李糖等[14]。在加热初期(160 ℃),半纤维素分子的二聚体(4-O-甲基-D-葡萄糖醛酸-D-木糖)开始断裂,形成D-木糖和4-O-甲基-D-葡萄糖醛酸,因此,总糖和还原糖质量浓度相比原竹均有明显下降; 当温度升高至180 ℃,部分低聚糖和单糖脱下的羟基形成了甲酸及乙酸等有机酸,进一步促进半纤维素分解成糖[15],因此总糖和还原糖质量浓度略有上升; 随着温度的进一步提高,4-O-甲基-D-葡萄糖醛酸中的甲氧基开始脱离,羧基发生脱酰基反应,形成CH3OH 和CO2分子,因此,总糖和还原糖质量浓度下降。当温度为220 ℃,热处理时间为6~8 h时,在有机酸的作用下,部分纤维素中的葡萄糖分子链开始发生脱水反应形成单糖,因此总糖质量浓度轻微上升。

图1 原竹和热处理竹材总糖和还原糖质量浓度

Fig.1 Total and reduced sugar mass concentrations of raw and heat-treated bamboo通过液相色谱检测了热处理后部分游离糖(葡萄糖、木糖、阿拉伯糖)的质量浓度变化,结果如表1所示,与原竹相比,经过热处理后游离糖的质量浓度总体呈现下降的趋势。然而,葡萄糖的下降趋势较为平缓,在热处理条件为220 ℃和4 h时,葡萄糖的质量浓度最低(1.502 g/L),相比原竹降低了13.5%,表明仅有少量的纤维素发生了热降解; 相反,木糖和阿拉伯糖的质量浓度明显降低,其最低质量浓度分别为0.228和0.021 g/L,相比原竹分别下降了73.1%和77.9%,证实了竹材中大部分半纤维素被降解。

表1 原竹和热处理竹材部分游离糖质量浓度

Table 1 Free sugar mass concentration of raw and heat-treated bamboo fractions 单位:g/L

2.2 热处理对竹材pH的影响

热处理竹材pH的变化趋势见图2。在热处理条件为温度160 ℃,时间2,4,8 h时,竹材的pH略微低于未处理竹材,随着热处理温度和时间的增加,pH总体呈现出逐渐上升的趋势,而且在220 ℃、6 h时pH达到最高值,为6.13。半纤维素在一开始受热的情况下分解生成低聚糖和单糖,然后这类低聚糖和单糖脱下羟基生成有机酸,导致竹材pH降低[12]。随着热处理温度的升高以及时间的延长,降解的糖生成了糖醛酸并发生热降解,导致pH逐渐增加[16]。因此,经过热处理后,竹材的pH仍维持在5.07~6.13区间,呈现出的弱酸性环境仍有利于霉菌的生长。

图2 原竹和热处理竹材pH

Fig.2 pH of raw and heat-treated bamboo2.3 热处理对竹材表面润湿性的影响

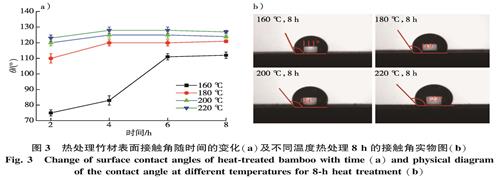

充足的水分是霉菌在竹材中生长的必要条件,因此研究热处理后竹材表面润湿性的变化十分重要。通常,接触角是反映材料表面润湿性的关键参数[17]。竹材作为一种亲水性的生物质材料,具有较低的接触角(59°)。热处理竹材随时间变化的表面接触角及不同温度热处理8 h的接触角实物图见图3。由图3可知,随着热处理温度和时间的增加,竹材的接触角逐渐增大,表明热处理显著降低了竹材的表面润湿性。这是由于竹材中半纤维素的降解和木质素的交联反应导致亲水基团(如羟基和羰基)数量减少[18] 。同时,在热处理过程中竹材的脂肪物质和蜡质成分迁移到表面形成防水膜,从而导致竹材的疏水性增加[19]。

当温度为160 ℃时,随着处理时间的增加,接触角显著提升,从75°迅速增加至112°,通常在较低的温度下,半纤维素降解缓慢,因此处理时间对半纤维素质量浓度影响明显[20]。然而,随着热处理温度的继续增加,半纤维素的热降解反应剧烈,导致竹材表面的羟基质量浓度减少,使得竹材表面接触角变大; 当热处理温度分别为180,200和220 ℃,处理时间为6 h时竹材分别显示出最高的接触角,分别为121°,125°和128°,而且此时竹材接触角受热处理时间影响较小,在6 h时基本趋于平缓,表明热处理温度对竹材接触角具有显著的影响[21]。

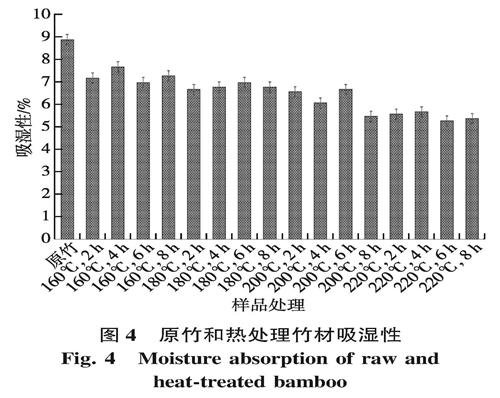

进一步地,热处理竹材的吸湿性呈现明显下降的趋势(图4)。这主要是因为竹材在热处理过程中,半纤维素中自由羟基的数量显著降低,减小了竹材的吸湿性,使竹材与外界水分的交换能力下降,同时,半纤维素中的某些多糖易裂解为糖醛和部分糖类产物,在加热作用下,这些物质又能聚合生成不溶于水的聚合物,从而显著降低竹材的吸湿性[22]。

图3 热处理竹材表面接触角随时间的变化(a)及不同温度热处理8 h的接触角实物图(b)

Fig.3 Change of surface contact angles of heat-treated bamboo with time(a)and physical diagram of the contact angle at different temperatures for 8-h heat treatment(b)

图4 原竹和热处理竹材吸湿性

Fig.4 Moisture absorption of raw and heat-treated bamboo2.4 热处理竹材霉变性能分析

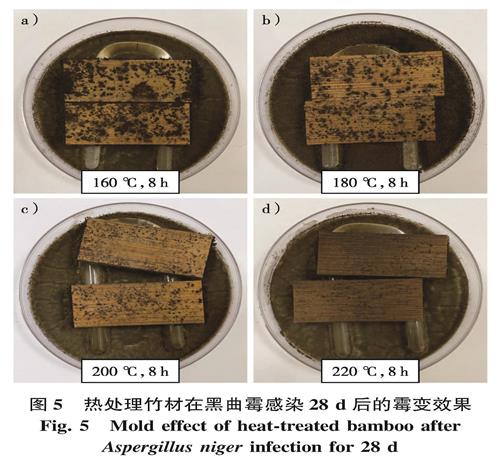

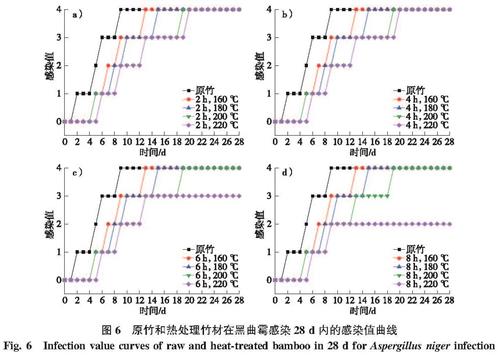

黑曲霉在原竹和热处理竹材上的霉变情况及其感染值曲线分别如图5和图6所示。由图5和图6可知,原竹在第2天就开始感染,在第9天时黑曲霉感染面积占比迅速超过了75%,感染等级达到最高等级4级,而经过28 d的霉变测试,原竹表面完全被黑曲霉感染,证实了原竹容易霉变的特点。值得注意的是,所有热处理竹材在第5天才开始出现菌丝,说明经过热处理后竹材总糖和还原糖的降低以及润湿性的下降,在一定程度上抑制了霉菌的生长; 同时,随着热处理温度和时间的增加,黑曲霉的霉变速率逐渐变缓。但经过4周的霉变测试后,在160,180,200 ℃下处理的所有竹材样品的感染面积占比均超过了75%,霉变等级为4,表明竹材中残留的糖分仍然为霉菌生长提供了充足的营养。尽管在220 ℃热处理条件下竹材的霉变速率进一步放缓,但是在热处理8 h时竹材的霉菌感染面积占比仍然接近50%,感染等级为2级。进一步地,根据热处理竹材与原竹的霉菌感染面积占比,计算出热处理竹材的黑曲霉防治效力,结果显示,除了220 ℃处理6和8 h时防治效力分别为16.7%和50.0%,其他热处理竹材样品的防治效力均为0。上述事实表明,尽管热处理后竹材的吸湿性得到一定的改善,但是其中残留的糖分以及适宜的pH仍然为黑曲霉的生长提供了充分的条件,因此,通过高温热处理并不能明显改善竹材的防霉效果。

图5 热处理竹材在黑曲霉感染28 d后的霉变效果

Fig.5 Mold effect of heat-treated bamboo after Aspergillus niger infection for 28 d

图6 原竹和热处理竹材在黑曲霉感染28 d内的感染值曲线

Fig.6 Infection value curves of raw and heat-treated bamboo in 28 d for Aspergillus niger infection

3 结 论

1)随着热处理温度和时间的增加,竹材总糖和还原糖的质量浓度均呈现明显的降低趋势。在热处理工艺为200 ℃和8 h的条件下,竹材显示出最低的总糖质量浓度,约0.83 g/L,相比原竹降低了68.7%; 当温度为220 ℃,热处理时间为6~8 h时,竹材总糖质量浓度有轻微的增加,约为0.94 g/L。在热处理条件为200 ℃和6 h时,竹材的还原糖质量浓度约0.05 g/L,相比原竹降低了95.3%; 进一步地,随着热处理温度和时间的增加,还原糖质量浓度不再发生明显的变化。

2)竹材的pH随着热处理温度和时间的增加呈现出逐渐上升的趋势,在220 ℃、6 h时pH达到最高值,为6.13。在不同的热处理条件下,竹材的pH主要维持在5.07~6.13。随着热处理温度与时间的增加,竹材的润湿性降低,接触角逐渐增大,吸湿性下降。

3)通过对黑曲霉的霉变测试显示,高温热处理在一定程度上延缓了竹材的霉变速率,但在160,180,200 ℃下处理的所有竹材样品的感染面积占比最终均超过了75%,霉变等级为4级,防治效力均为0。即使在220 ℃与8 h的处理条件下,竹材最终的霉菌感染面积占比仍然接近50%,感染等级达到2级,防治效力仅为50.0%。因此,高温热处理对竹材霉变的防治效力影响不明显。

-

参考文献

- [1] 孙芳利, 段新芳. 竹材防霉研究概况及其展望[J]. 世界竹藤通讯, 2004, 2(4): 1-4. DOI: 10.3969/j.issn.1672-0431.2004.04.001.

- [2] LI Z Z, LUAN Y, HU J B, et al. Bamboo heat treatments and their effects on bamboo properties[J]. Construction and Building Materials, 2022, 331: 127320. DOI: 10.1016/j.conbuildmat.2022.127320.

- [3] ZHANG Y M, YU Y L, LU Y, et al. Effects of heat treatment on surface physicochemical properties and sorption behavior of bamboo(Phyllostachys edulis[J]. Construction and Building Materials, 2021, 282: 122683. DOI: 10.1016/j.conbuildmat.2021.122683.

- [4] HUANG Y X, LIU R, MENG F D, et al. The influence of heat treatment on the static and dynamic sorptive behavior of moso bamboo(Phyllostachys pubescens[J]. Advances in Polymer Technology, 2019, 2019: 1-7. DOI: 10.1155/2019/4949786.

- [5] SALIM R, WAHAB R, ASHAARI Z. Effect of oil heat treatment on chemical constituents of semantan bamboo(Gigantochloa scortechinii Gamble)[J]. Journal of Sustainable Development, 2009, 1(2): 91-98. DOI: 10.5539/jsd.v1n2p91.

- [6] 林勇, 沈钰程, 于利, 等. 高温热处理竹材的物理力学性能研究[J]. 林业机械与木工设备, 2012, 40(8): 22-24.

- [7] CHENG D L, JIANG S X, ZHANG Q S. Mould resistance of Moso bamboo treated by two step heat treatment with different aqueous solutions[J]. European Journal of Wood and Wood Pro-ducts, 2013, 71(1): 143-145. DOI: 10.1007/s00107-012-0654-3.

- [8] 包永洁. 高温热处理前后竹材主要化学成分及物理力学性能研究[D]. 南京: 南京林业大学, 2009.

- [9] 马星霞, 蒋明亮, 吕文华, 等. 竹材主要变色菌霉菌的生长特性研究[J]. 林业科学研究, 2009, 22(6): 819-823.

- [10] 冉隆贤, 吴光金, 林雪坚. 竹材霉菌生理特性及防霉研究[J]. 中南林学院学报, 1997, 17(2): 14-19.

- [11] 翁月霞, 吴开云. 竹材霉变生物学的研究Ⅲ.环境条件对毛竹材霉变的影响[J]. 林业科学研究, 1991, 4(5): 505-511.

- [12] 孙润鹤, 刘元, 李贤军, 等. 高温热处理对竹材糖分含量的影响规律[J]. 中南林业科技大学学报, 2013, 33(6): 132-135. DOI: 10.14067/j.cnki.1673-923x.2013.06.004.

- [13] 谢桂军, 李腊梅, 马红霞, 等. 热处理含铜马尾松防霉变木材的制备[J]. 西北农林科技大学学报(自然科学版), 2020, 48(2): 95-101. DOI: 10.13207/j.cnki.jnwafu.2020.02.012.

- [14] 谢桂军. 热处理马尾松木材霉变机制及纳米铜防霉技术研究[D]. 北京: 中国林业科学研究院, 2018.

- [15] 高婕, 李腊梅, 谢桂军, 等. 热处理对马尾松木材霉变环境的影响[J]. 林业与环境科学, 2021, 37(2): 32-39. DOI: 10.3969/j.issn.1006-4427.2021.02.006.

- [16] MBURU F, DUMARÇAY S, BOCQUET J F, et al. Effect of chemical modifications caused by heat treatment on mechanical properties of Grevillea robusta wood[J]. Polymer Degradation and Stability, 2008, 93(2): 401-405. DOI: 10.1016/j.polymdegradstab.2007.11.017.

- [17] YUAN Z R, WU X W, WANG X Z, et al. Effects of one-step hot oil treatment on the physical, mechanical, and surface properties of bamboo scrimber[J]. Molecules(Basel, Switzerland), 2020, 25(19): 4488. DOI: 10.3390/molecules25194488.

- [18] 侯玲艳. 毛竹材表面润湿性及颜色的研究[D]. 呼和浩特: 内蒙古农业大学, 2010.

- [19] NUOPPONEN M, VUORINEN T, JÄMSÄ S, et al. The effects of a heat treatment on the behaviour of extractives in softwood studied by FTIR spectroscopic methods[J]. Wood Science and Technology, 2003, 37(2): 109-115. DOI: 10.1007/s00226-003-0178-4.

- [20] 雷文成, 张亚梅, 于文吉, 等. 热处理毛竹材吸湿与解吸特性[J]. 林业工程学报, 2021, 6(3): 41-46. DOI: 10.13360/j.issn.2096-1359.202010008.

- [21] HUANG Y Q, YU Y, ZHANG C, et al. Investigation of the relationship between surface colour, contact angle and chemical pro-perties of heat-treated bamboo[J]. Wood Material Science & Engineering, 2022: 1-9. DOI: 10.1080/17480272.2022.2070029.

- [22] 冯德君, 赵泾峰. 热处理木材吸湿性及尺寸稳定性研究[J]. 西北林学院学报, 2011, 26(2): 200-202.

- [1] 孙芳利, 段新芳. 竹材防霉研究概况及其展望[J]. 世界竹藤通讯, 2004, 2(4): 1-4. DOI: 10.3969/j.issn.1672-0431.2004.04.001.

林业工程